Anıl Aslan

İnşaat Mühendisi

Ürün Teknik Uzmanı

Geomembranlar, yeryüzündeki su, toprak, kimyasallar ve

diğer maddeler gibi çevresel faktörlerden korunmak için

tasarlanmıştır. Bu sayede su kaynaklarının korunmasına ve

çevrenin kirlenmesinin önlenmesine yardımcı olur. Ayrıca

tesisin güvenli ve sürdürülebilir işleyişinin sağlanmasında

kritik bir rol oynamasının yanı sıra projenin tasarım ve

uygulama aşamalarında da büyük önem taşır.

Geomembranlar, çeşitli malzemelerden yapılabilir. Bunlar

arasında PE (Polietilen), PVC (Polivinil Klorür) EPDM (Eten

Propilen Dien Monomer) ve diğer polimerler bulunur. Geomembranların avantajları arasında, çevre dostu ve geri dönüştürülebilir olmaları, uzun ömürlü olmaları, yüksek darbe dayanımı ve üstün korozyon direnci bulunur. Ayrıca

geomembranlar, kolay bir şekilde şekillendirilebilir ve kurulumu da oldukça kolaydır.

Geomembranların Uygulama Alanları

Geomembranların birçok farklı uygulama alanı vardır. Bunların bazıları şunlardır:

Su Depolama: Su depolama tesisleri, içme suyu, sulama suyu veya endüstriyel su

depolama için kullanılır. Geomembranlar bu alanda su sızdırmazlığı sağlayarak,

suyun kaybedilmesini önler.

Çöp Sahaları: Çöp sahaları, evsel ve endüstriyel atıkların depolanması için

kullanılır. Geomembranlar bu alanlarda çevreye zararlı sıvıların toprağa sızmasını

engelleyerek, atıkların kontrol altında tutulmasını sağlar.

Maden Atıkları Depolama (ADT): Maden atıkları depolama alanları, maden işleme

sırasında ortaya çıkan atıkların depolanması için kullanılır. Geomembranlar, atıkların

yer altı su kaynaklarına sızmasını önleyerek, çevrenin korunmasını sağlar.

Sulama Kanalları: Sulama kanalları, tarım alanlarına su taşımak için kullanılır.

Geomembranlar, suyun sızıntı yaparak kaybedilmesini önleyerek, sulama

verimliliğini arttırır.

Yapay Göletler: Göleti besleyen su kaynaklarının korunması, suyun sızdırmazlığı ve

göletin sürdürülebilirliği için çok önemlidir. Bu göletler, içme, sulama, endüstriyel

ve diğer su ihtiyaçlarını karşılamak için kullanılır. Yapay göletlerin membranla

kaplanması, su kaybını önleyerek suyun korunmasına yardımcı olur ve göletin

sürdürülebilirliğini artırır.

Havuzlar: Havuzlar, yüzme, su sporları ve endüstriyel uygulamalar için kullanılır.Geomembranlar, havuzun su sızdırmazlığını sağlayarak, suyu muhafaza eder.

Üst Yapıda Kullanımı: Temel membranları; binaların temel kısmına uygulanan su

yalıtım malzemeleridir. Temel membranları, temelin nemden ve su sızıntısından

korunmasına yardımcı olur; yapıyı sudan ve nemden uzak tutarak korozyonu önler

ve yapının ömrünü uzatır.

Çatı membranlar: Çatı yüzeyinin su geçirmezliğini sağlamak için kullanılan

malzemelerdir. Bu malzemeler, çatıların yağmur, kar, don, sıcaklık değişiklikleri,

UV ışınları gibi çevresel faktörlere karşı dayanıklı olmasını sağlar. Ayrıca, çatı

membranları, çatıdan sızan suyun binaların iç kısımlarına girmesini engelleyerek

binaların korunmasına yardımcı olur.

Sonuç olarak, temel ve çatılarda membran kullanımı, binaların sızdırmazlığı, su

yalıtımı ve nem kontrolü için çok önemlidir. Bu membran malzemeleri, binaların

dayanıklılığını ve uzun ömürlülüğünü artırır.

Saha Testleri

Geomembranların saha testleri, malzemenin dayanıklılığı ve performansının

doğrulanması için yapılır. Bu testler, malzemenin uygulama sırasında çevre

koşullarına ve yüklemelere maruz kaldığı durumları simüle ederken uygulama

alanında kalite kontrolü ve güvenlik sağlar.

Aşağıda, atık sahalarda uygulanan geomembran saha testlerinde kullanılan bazı

yöntemler açıklanmaktadır. Atık sahalarda yapılan testler, genel uygulamaları da

kapsadığından ve daha fazla test içerdiğinden dolayı bu yazımızda odak nokta olarak

ele alınmıştır.

Geomembran uygulamalarında en önemli konuların başında stabil ve sızdırmaz bir

kaynak yapılması gelmektedir. Bu nedenden dolayı sistemin sürekliliğini sağlamak

için hava basıncı veya vakum testi tatbik etmek suretiyle bütün kaynaklar komple

uzunlukları boyunca tahribatsız testlere tabi tutulmalıdır. Bu yapılan testler

sayesinde kaynağın devamlılığı kontrol edilmektedir.

Kaynak Testi: Bu test 2 şekilde yapılmaktadır. İlk yöntem; kullanılacak geomembranın

serilmesi sonrasında dikiş/kaynak yapılmasına geçilmeden hemen önce, yapılacak dikiş/kaynaklarına esas olacak deneyimin kazanılması, her türlü yerel koşullara uyumun sağlanması amacıyla yapılacak deneme kaynaklarının kontrolüdür. Bu kaynaklar asgari olarak sabah ve öğleden sonra birer kez ve ayrıca her elektrik kesintisinden sonra mutlaka yapılmaktadır. Bu, makinenin doğru ayarda olmasının kontrolü açısından önem arz etmektedir.

İkinci yöntem ise sahada yapılan kaynaklardan belirli aralıklarla (150-200 m kaynakta

1 numune) alınacak numuneler üzerinde test gerçekleştirilmesidir. Bu sayede olası değişiklikleri görmek ve kaynak kalitesinin sahanın tamamında aynı olması amaçlanmaktadır.

Alınan numuneler koparma ve kesme gerilmelerine maruz bırakılarak gerilme değerleri minimum değerlerle karşılaştırılıp testi geçip geçmediği saptanmaktadır. Test Değerleri Geosynthetic Institute tarafından yayınlanan GRI Test Method GM19’da verilen kayma direnci için 701 N / 25 mm ve soyulma mukavemeti 530 N / 25 mm değerler alınarak değerlendirilir.

Hava Testi: Bu test, Geomembran dikişleri arasında bulunan hava kanalının belli bir

süre boyunca basınca tabi tutularak sızdırmazlığının kontrolünün sağlandığı testtir.

Bu test için gereken malzemeler:

• 2,14-6,00 bar basınç oluşturacak ve tutabilecek manometresi olan bir hava

pompası.

• Sistemin tamamı yüksek basınç dayanımında olan, emniyetli iğnesi bulunan,

manometre monte edilmiş hava iğnesi

• CE onaylı kalibre edilmiş hava itme cihazı/ kompresör

• Kronometre

Hava testi alınacak kaynakların (dikişlerin) her iki tarafı ekstrüzyon makinesi ile

körlenir (kapatılır). Körlenen yere bir taraftan pompa ile aşağıda verilen tablodaki

basınç değerleri kadar hava basılır ve en az 5 dakika beklenerek içerdeki hava

basıncının düşüp düşmediği izlenir. Hava basıncında aşağıdaki tabloda izin verilen

değerlerin üzerinde düşme olması durumunda hava kanalında kaçak olduğuna karar verilir. Kaçak olduğuna karar verilmesi durumunda ise dikiş boyu düşürülerek (azaltılarak) tekrar hava testine tabi tutulur. Testler azalan aralıklar şeklinde devam eder ve problemli bölge (kaçak yapan kesim) tespit edilir. Böylece tespit edilen kesimin tadilat tekniğine uygun olarak ekstrüzyon ve/veya yama ile onarımları sağlanmaktadır.

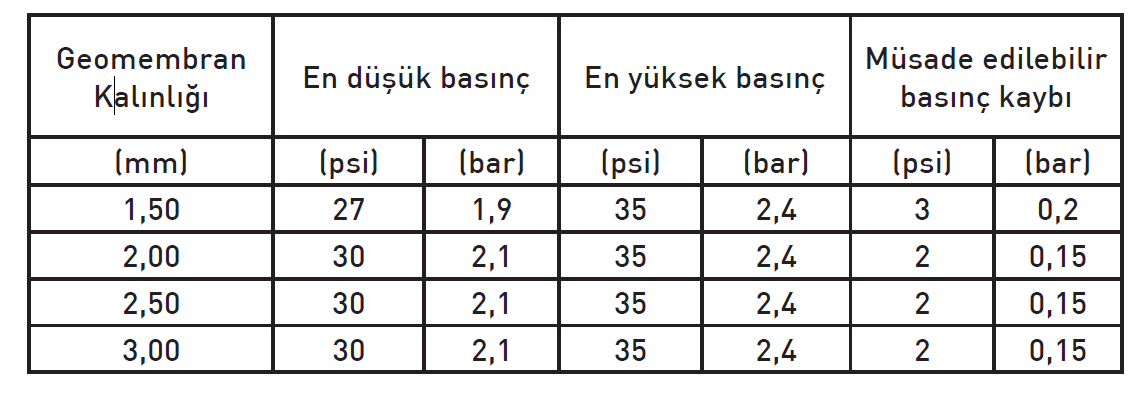

2021 DSİ Teknik Şartnamesi Çizelge 6. 2 Hava Basıncı Deneyi İçin Basınç Değerleri

Vakum Testi: Vakum fanusu içerisine negatif basınç uygulanmak suretiyle yapılan, ekstrüzyon kaynağının sızdırmaz olup olmadığının tespiti amacıyla yapılan testtir.Sahada geomembran serilmesi tamamlanan bölgelerde tespit edilen (istenmeyen veya ön görülmeyen nedenlerden kaynaklı) hasarların ekstrüzyon ve/veya yama ile yapılan bütün onarımların Vakum Testi ile sızdırmazlığının kontrol edilmesi gerekmektedir.

Vakum kutusu; sağlam bir kabin, şeffaf izleme penceresi, alt kısmına monte edilmiş

yumuşak bir lastik conta ve motordan oluşmaktadır. Ayrıca kova, geniş bir fırça, köpük

yardımı ile test yapılmaktadır. Test yapılmadan önce bindirme fazlalıkların kesilmesi

daha sağlıklı test yapılmasına olanak sağlamaktadır.

Vakum Testinin aşamaları şu şekildedir: Kontrolü yapılacak alan köpüklü su ile

ıslatılır. Vakum cihazı ıslatılan kısmın üzerine yerleştirilir. Vakum motoru çalıştırılarak

geomembranda min. 0,3 bar basınç ile vakum oluşturulur. Yaklaşık 15 sn. süre ile

vakum camından köpüklü suda kabarcıkların varlığı araştırılarak geomembran

incelenir. Köpükler vasıtasıyla kaçağın olup olmadığı tespit edilir. Vakum testlerinde

kabarcık gözlenen tüm alanlar işaretlenir ve usulüne uygun onarımları yapılması

sağlanır ve onarım sonrası bu noktanın tekrar vakum testine tabi tutulur. Sonucun

uygun olması ile kontrollerin yapılması sağlanmış kabul edilmektedir.

Bütünlük (Integrity) Testi: İmalat tamamlandıktan sonra tüm saha bütünlük testi

yapılarak kontrol edilmektedir. Bu test sonucunda bulunabilecek küçük boyutlu

delikler veya yırtıklar onarılır.

Elektronik test uygulamasında kullanılan malzeme T şeklinde ve 1m. boyunda demir

ve 1m. boyunda 8 mm’lik çapı ile yüzeye değen kısımdan oluşur. Ayrıca testi yapan

kişinin taşımış olduğu elektro manyetik sistem, kablolar yardımıyla dış zemine

bağlanmış durumdadır. Dış zemine bağlı olan kablo ile 12 volt’luk gerilim elde edilir

ve geomembran üzerinde gezerken herhangi bir delik olup olmadığı tespit edilir. Bu

testin amacı, serilmiş olan geomembranda delik, yırtık veya herhangi bir nedenden

dolayı malzemenin kendisinden kaynaklanan olası problemin tespit edilmesidir. Bu

test sonucunda bir olası problem tespit edilirse problemin olduğu bölge işaretlenir.

Tespit edilen bu bölgeye vakum testi yapılarak problemin varlığı vakum testi ile de

anlaşılmaya çalışılır ancak bu test sonucunda problem tespit edilse de edilmese de

sorunlu bölgeye ekstrüzyon ile yama yapılır.

Yapılan tüm testler şartname ve genel uygulama normlarına uygun yapımın kontrol

edilmesi için önem arz etmektedir. Bu sayede daha güvenilir, ekonomik ve uzun

ömürlü yapılar insanlığa kazandırılarak bu yapıların katma değer oluşturması

sağlanacaktır.